The pin rotor ball mill is the most traditional and widely used worldwide. It is used for grinding materials such as paint, varnish, pesticides, ores, etc.

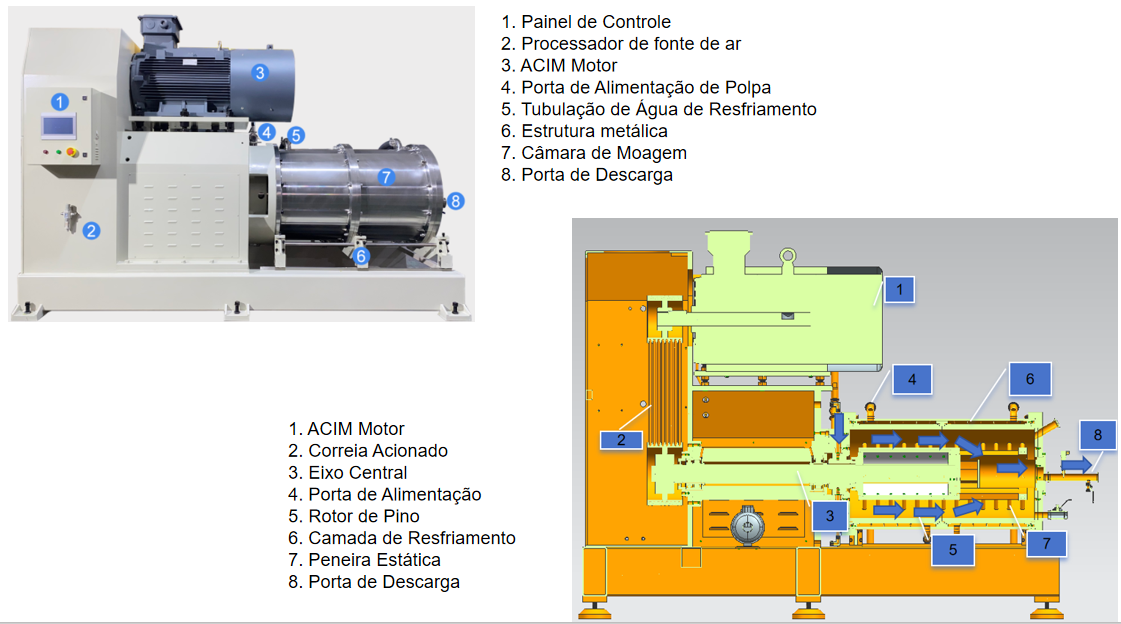

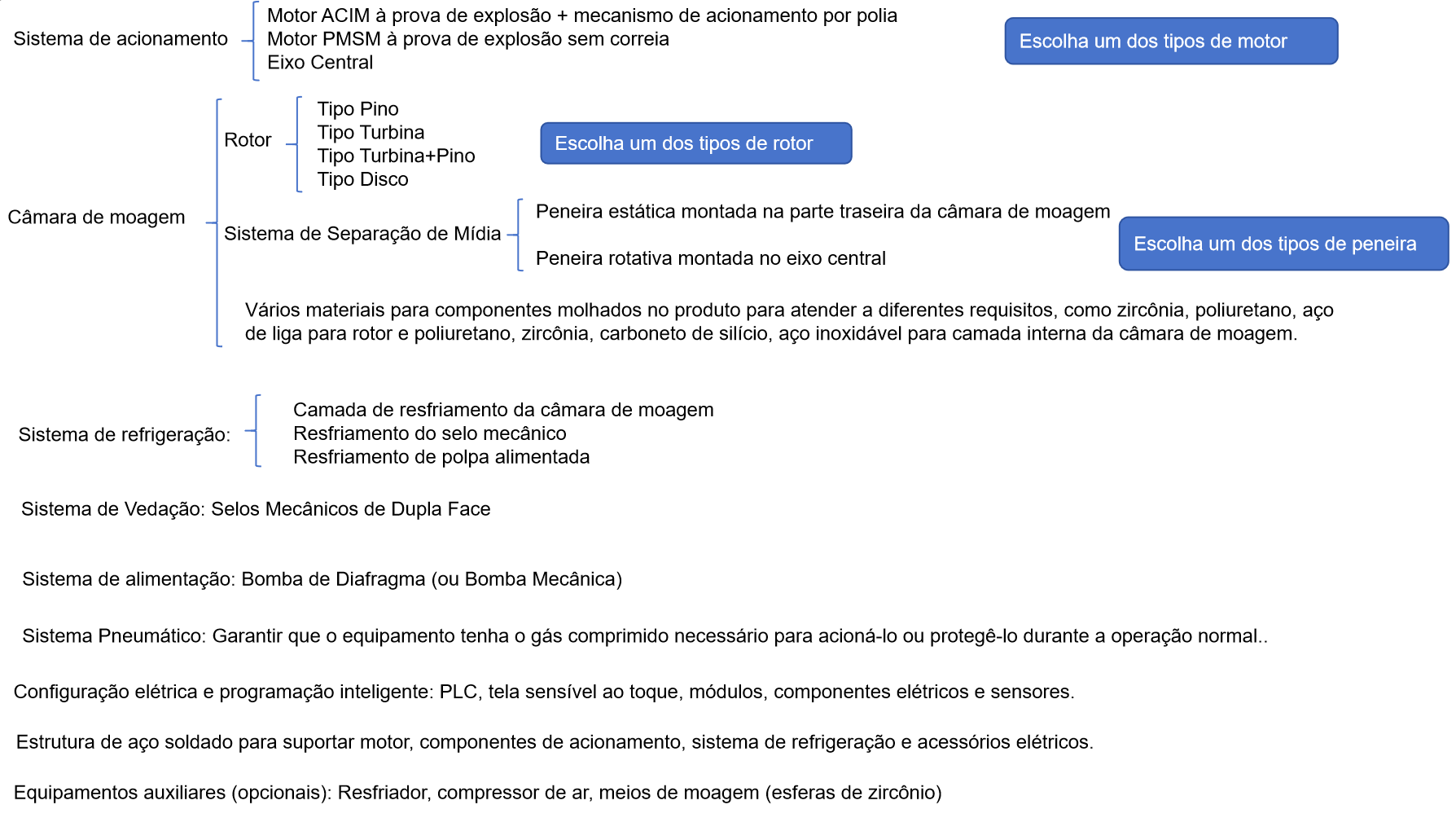

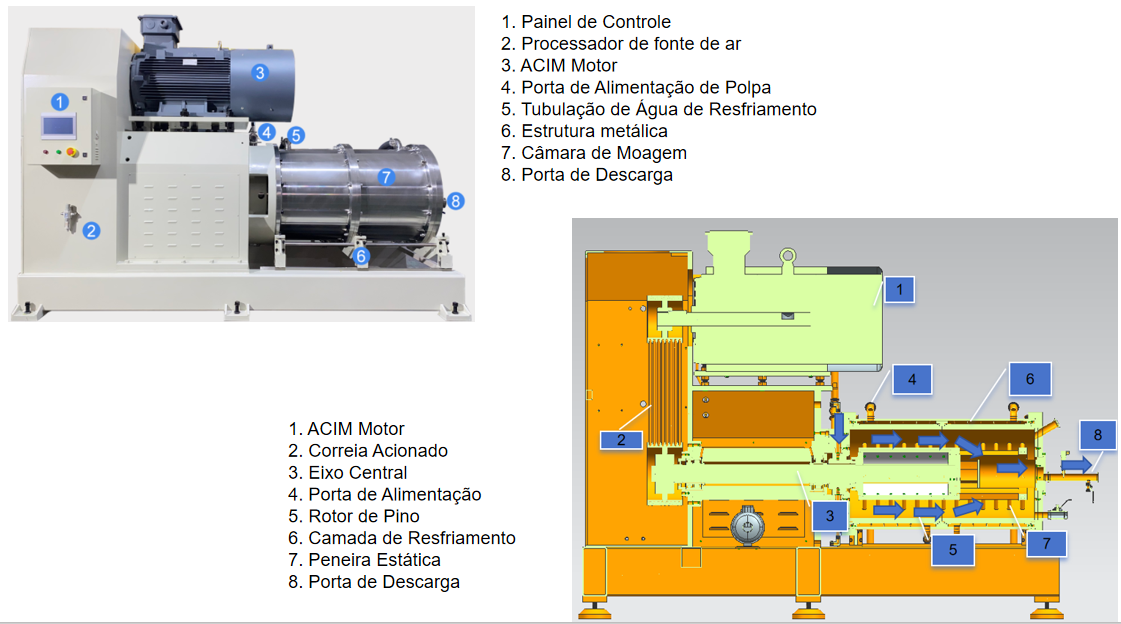

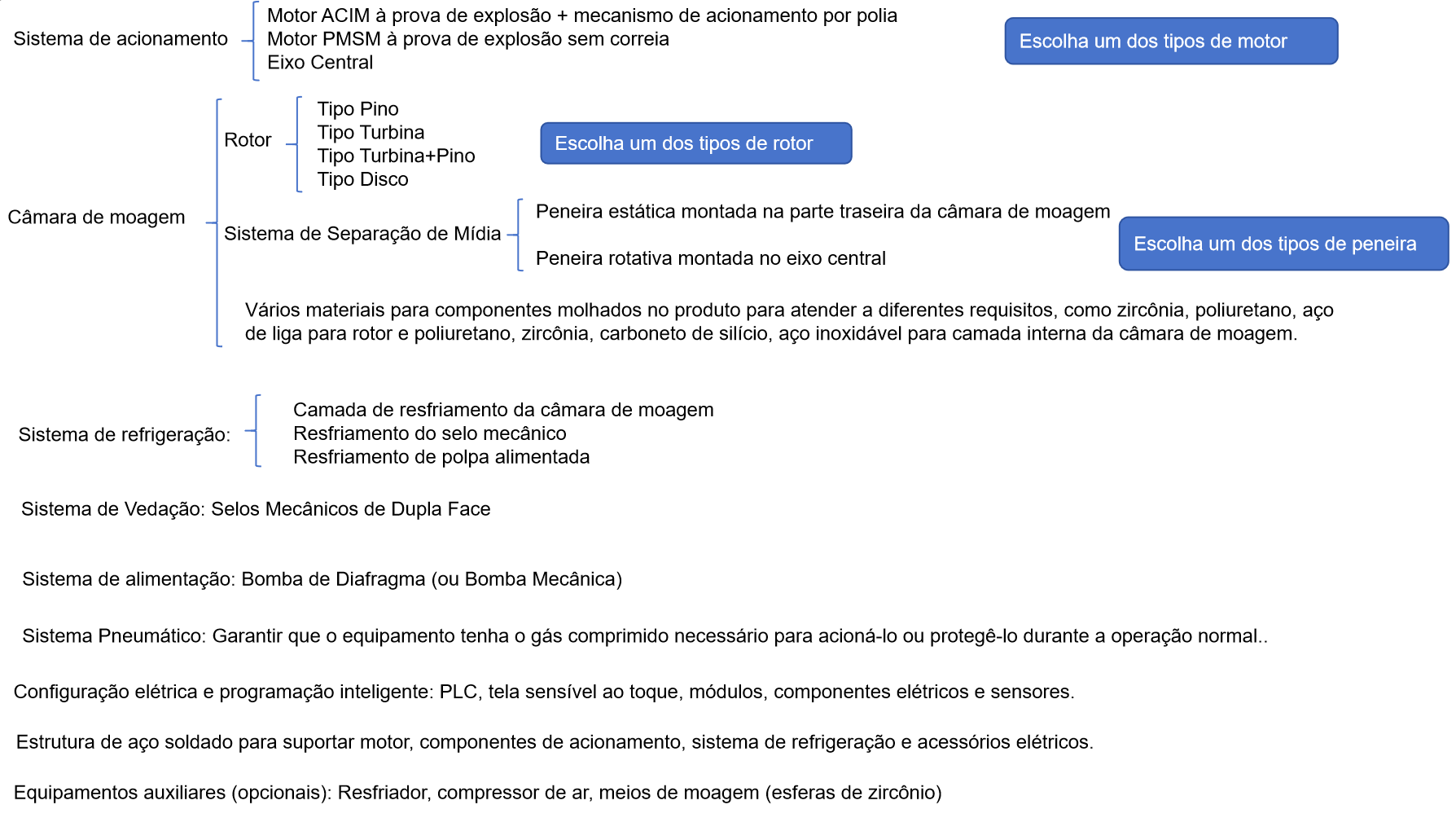

Benchmarking the renowned brand Netzch, HKZN manufactures its high-quality pin rotor ball mill in all aspects, for example, a central shaft that rotates smoothly at high speed under the drive of an electric motor, a leak-proof mechanical sealing system, and a cooling system installed in the grinding chamber and feeding system, etc.

Because of its good quality and great cost-effectiveness, the HKZN pin rotor ball mill has been chosen by several important customers; for example, BYD is using HKZN ball mills to grind LFP material for the production of batteries for its electric cars.

In addition to the traditional structure, HKZN also has several innovations, such as a rotating screen to prevent clogging, and an ultra-long shaft driven by a permanent magnet motor to support the 1000 L grinding chamber. Please visit the pages of our other products for more information.

Cómo funciona

La pulpa fluye horizontalmente a través del molino de bolas desde la entrada ubicada en el lado del motor de la cámara de molienda.

Durante el proceso, las partículas de la pulpa chocan, frotan, cortan y muelen continuamente con las bolas hasta alcanzar el tamaño deseado.

Finalmente, la pulpa con el tamaño de partícula deseado fluye a través del tamiz situado en la parte trasera de la cámara de molienda.

Características

Molienda de materiales a nivel nanométrico (1 μm-200 nm)

Se utiliza en el procesamiento de prácticamente cualquier producto que requiera molienda ultrafina y es adecuado para prácticamente cualquier viscosidad.

Utiliza medios de molienda de zirconio de 0,1 mm a 2,0 mm y diversos tipos de disolventes, según las propiedades del producto.

Diversos materiales para los componentes en contacto con el producto, que cumplen con diferentes requisitos, como zirconio, poliuretano y acero aleado para el rotor, y poliuretano, zirconio, carburo de silicio y acero inoxidable para la capa interna de la cámara de molienda.

Capa de refrigeración optimizada instalada externamente a la cámara de molienda, serpentín de refrigeración debajo del tamiz y dispositivo de refrigeración para el sello mecánico para controlar el aumento de temperatura por debajo de 20 grados.